L’outil à suivre (appelé aussi outil progressif, ou outillage de presse) permet de réaliser en un coup de presse des opérations successives et autorise des cadences de productions élevées tout en garantissant un total suivi et une reproductibilité de la qualité. Dans certains cas, l’outil à suivre peut aussi se justifier non pas pour la productivité mais pour sa fiabilité y compris sur des moyennes séries. L’expérience de Brugière dans différents secteurs nous permettra d’étudier votre projet.

L’avantage d’un outil à suivre par rapport un outil de reprise

Pour simplifier, sur un outil à suivre, la pièce est réalisée par opérations successives dans l’outil. Alors que sur un outil de reprise, il n’y a qu’un seul poste.

Dans un outil à suivre, la matière première est travaillée dans différents postes successifs pour finalement fabriquer la pièce souhaitée : grâce à l’amenage automatique, la pièce avance d’un poste à chaque descente de la presse et se transforme petit à petit selon la forme finale prévue. Autrement dit, la presse à chaque descente assure en une fois plusieurs étapes de formage de la pièce.

Un outil à suivre est un outil pour la production en masse de pièces. De nombreuses industries de l’automobile et du transport développent des outils à suivre pour la production de leurs composants. La conception d’un outil progressif implique l’utilisation de règles générales ainsi que l’expertise acquise dans la pratique. La fabrication et l’assemblage d’un outil progressif nécessite une rigueur absolue pour répondre à toutes les exigences de la pièce client : tolérances, planéité, cadence, côtes…

Les étapes de fabrication d’un outil à suivre

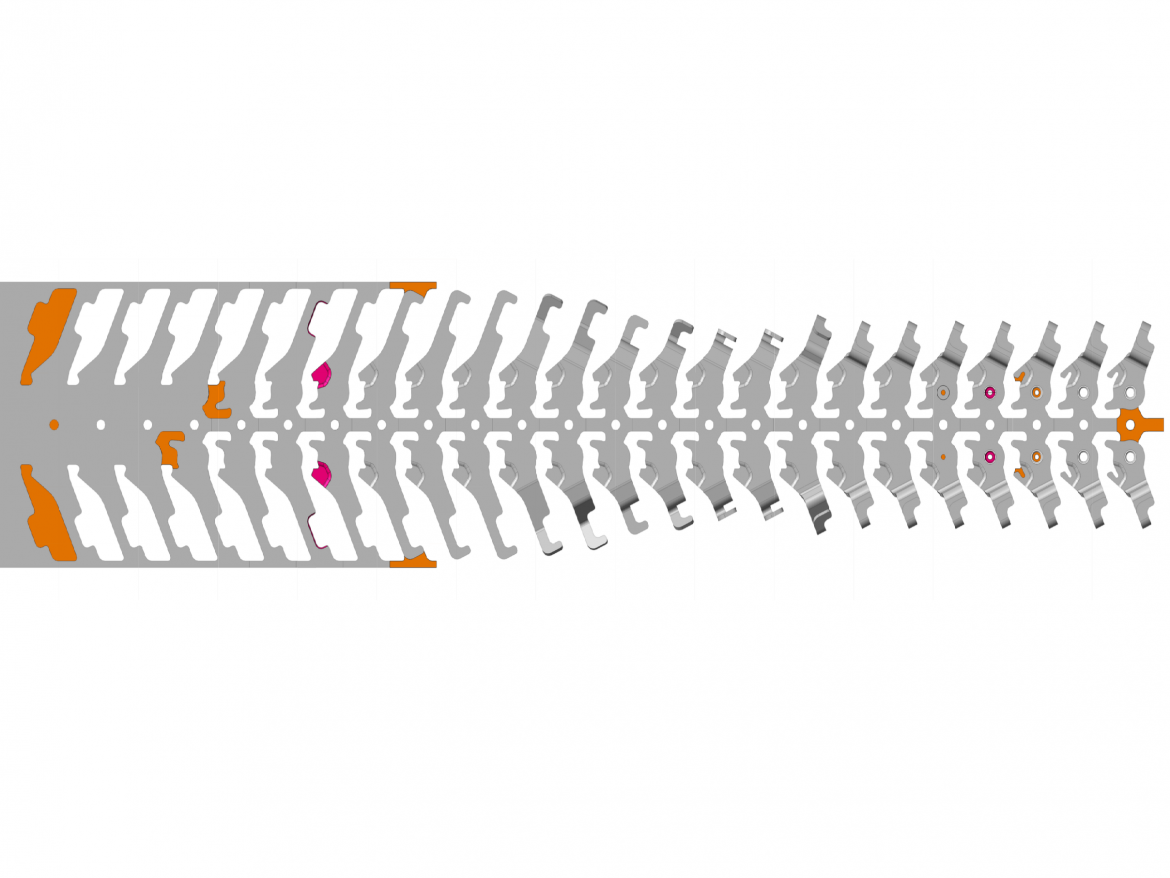

1 – Pré-étude : en concertation avec le client nous dessinons la mise en bande

C’est une étape fondamentale qui permet d’informer le client pour co-construire et de valider l’ordre des opérations de formage de la pièce.

2 – Conception de l’outillage

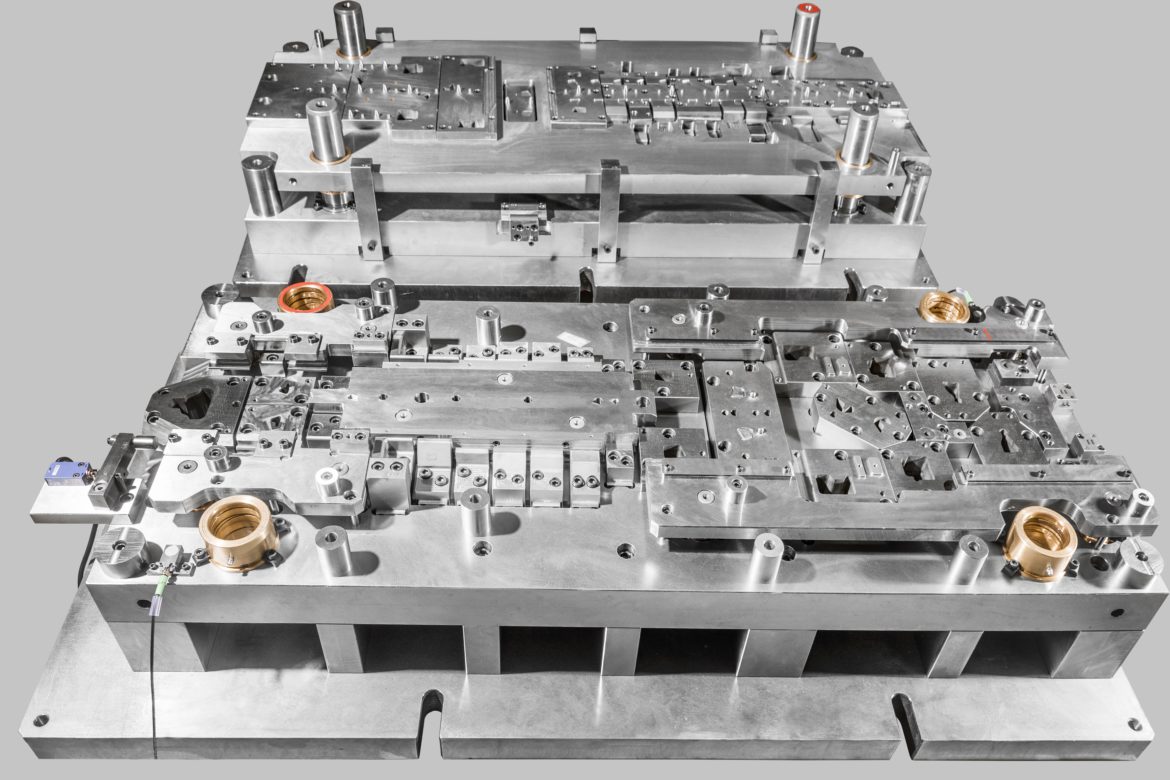

L’outillage est composé de parties actives et de plaques support. Il s’agit de pièces uniques qui sont assemblées par des éléments standards. L’outillage est conçu par nos projeteurs grâce à un logiciel de CAO et chaque composant est mise en plan (ce qui permet la gestion des révisions, évolutions)

3 – Réalisation de l’outillage

Chaque pièce est réalisée par des techniciens qui combinent le savoir-faire d’un usineur de précision avec l’expertise d’un outilleur. La complexité d’un outil a suivre n’est pas lié à sa dimension mais plus à sa composition : d’un centaine de pièce à quelques milliers.

Nous passons ensuite à l’assemblage de l’outillage et et à son montage à blanc afin de valider la cinématique.

4 – Essais, mise au point

Nous réalisons une pré-production de quelques pièces qui permet de valider le fonctionnement de l’outillage et la conformité des pièces produites. Cet essai est réalisé dans nos ateliers ou directement chez le client. Suite à cet essai l’outillage est mis en conformité jusqu’à l’acceptation finale du client.